玻璃纤维中空锚杆实验方法

文章出处: 玻璃纤维中空锚杆厂家

人气:

发表时间: 2024/12/7 17:29:48

文章出处: 玻璃纤维中空锚杆厂家 人气:

发表时间: 2024/12/7 17:29:48

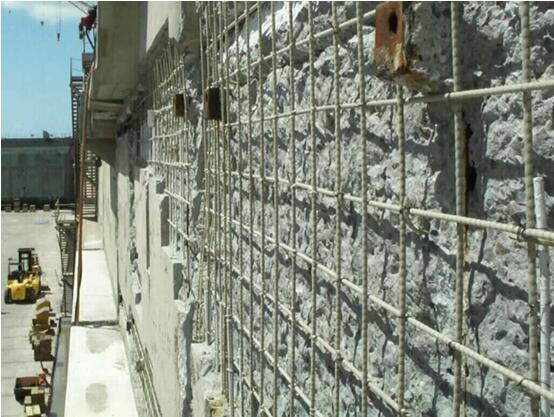

针对玻璃纤维中空锚杆的实验方法,通常会包括对其材料特性、结构性能、耐久性等方面进行测试和评估。以下是可能涉及到的实验方法:

拉伸试验:用于评估玻璃纤维中空锚杆的拉伸性能,包括最大拉伸强度、断裂伸长率等参数。

弯曲试验:评估杆件的弯曲性能,包括抗弯强度、弹性模量等参数。

压缩试验:用于测试杆件在受压情况下的性能,包括抗压强度和压缩变形等指标。

冲击试验:评估杆件的抗冲击性能,了解其在受到冲击载荷时的表现。

耐腐蚀性实验:测试材料在不同腐蚀介质下的稳定性和耐久性,评估其在腐蚀环境中的表现。

疲劳试验:评估杆件在长期循环加载下的疲劳性能,了解其在实际使用条件下的耐久性。

连接性能测试:评估连接件与杆件之间的连接性能,包括连接强度、连接刚度等指标。

温度效应实验:研究杆件在不同温度下的性能变化,了解材料在高温或低温环境下的表现。

以上实验方法可以帮助评估玻璃纤维中空锚杆的各项性能指标,从而指导其在地质工程和建筑工程中的应用。具体的实验方法和标准通常会根据具体的要求和应用领域而有所不同。建议在进行实验前仔细查阅相关的标准规范和方法,以确保实验的准确性和可靠性。

玻璃纤维中空锚杆的实验方法主要包括外观质量检查、几何尺寸及偏差测量、抗拉强度测试、抗剪强度测试、扭矩测试、尾部连接部位及螺纹承载力测试、托盘承载力测试、抗静电性能测试以及阻燃性能测试等。以下是对这些实验方法的详细阐述:

一、外观质量检查

目的:检查锚杆杆体外观是否存在缺陷,如气泡、毛刺、裂纹等,这些缺陷可能影响锚杆的强度和使用寿命。

方法:通过目视检查,确保锚杆杆体外观质地均匀,无上述缺陷。

二、几何尺寸及偏差测量

目的:测量锚杆的几何尺寸,包括杆体长度、杆体直径、杆体不直度、锚头尺寸、尾部螺纹段及托盘尺寸,以确保其符合设计要求。

方法:

使用钢卷尺测量杆体长度。

使用钢直尺、卡尺等专业量具测量锚头、尾部螺纹段及托盘尺寸。

使用游标卡尺在杆体上部、中部、下部测量三个直径数值后取平均值。

使用塞尺测量杆体不直度。

三、抗拉强度测试

目的:评估锚杆在高温高压条件下形成的全螺纹玻璃纤维增强塑料杆体的抗拉性能和稳定性。

方法:

去掉锚头和锚尾,在杆体中间段随机截取800mm长的试件。

将两端规定长度的杆体用胶粘剂粘接在与之匹配的钢管内,确保粘接强度大于杆体抗拉强度。

将制备好的试件装置在万能材料试验机上,按照相关操作要求进行抗拉强度的测定。

四、抗剪强度测试

目的:评估锚杆的抗剪性能。

方法:

去掉锚头和锚尾,在杆体中间段随机截取规定长度的试件。

将试件放入剪切专用夹具中,装置于万能材料试验机上以规定速度均匀加载直至试件破坏。

根据相关公式计算剪切强度。

五、扭矩测试

目的:评估锚杆在扭矩作用下的性能。

方法:

将锚杆安装在专业的锚杆扭矩试验台上,使锚尾与回转机构相连接,锚头与扭矩和转速传感器连接。

在杆体中部加装托扶器,以防止杆体产生弯曲变形。

调整加载装置,在规定时间内使负载平稳升至规定扭矩,运转规定时间后观察杆体是否产生断裂、严重变形等异常。

六、尾部连接部位及螺纹承载力测试

目的:评估锚杆尾部连接部位和螺纹的承载力。

方法:

从杆体尾部截取规定长度的含连接部位和尾部螺纹的杆体试件。

将前端300mm用胶粘剂粘接于相匹配的钢管内,确保粘接强度满足要求。

24小时后按照要求将试件装置于万能材料试验机上,以规定的加载速度加载至试件破坏。

七、托盘承载力测试

目的:评估锚杆托盘的承载力。

方法:

使用万能材料试验机配以特制拉力架对试样进行安装。

使万能材料试验机上钳口夹住拉力架一端,试验机下钳口加紧锚杆尾部杆体。

以规定速率逐步加载直至杆体屈服、破断,或尾部螺纹、螺母破坏,或托盘压缩量达到规定值。

八、抗静电性能测试

目的:评估锚杆的抗静电性能。

方法:

在受试杆体上截取规定长度的杆体作为试件,并按要求清洗后擦干,置于干燥处24小时以上。

在试件上用合适的涂料涂上两个宽为25mm的平行的环,使其位置位于距棒中间相等的距离,且两环内边缘距离符合相关要求。

试件在规定环境条件下放置不少于2小时。

按照规定方法将试件与测试仪相连接,开启电压开关,确认测试样品的功耗满足要求。

计算读数上的电阻值并根据要求计算最终结果。

九、阻燃性能测试

目的:评估锚杆的阻燃性能。

方法:

在受试杆体上截取规定长度的杆体作为试件。

将酒精喷灯装置和试件按照规定位置放置,其他条件也应符合试验要求。

试验时将试件放在火焰中燃烧,燃烧试件的时间为10秒。如未燃着则继续加热,以燃着为准。

将酒精喷灯移开后测定试件有焰和无焰续燃时间。

综上所述,玻璃纤维中空锚杆的实验方法涵盖了多个方面,以确保锚杆的质量和性能符合设计要求。在实际操作中,应严格按照相关标准和规范进行实验,并记录和分析实验结果。